Inaugurato il Battery Technology Center (BTC) nello stabilimento Mercedes-Benz di Mannheim

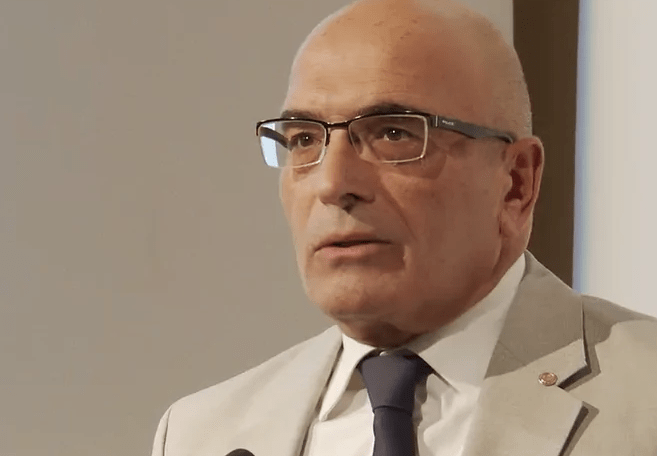

Andreas Gorbach, membro del consiglio di amministrazione di Daimler Truck e responsabile della Truck Technology: “L’apertura del nostro Battery Technology Center è un passo importante per l’elettrificazione del nostro portafoglio prodotti. Abbiamo deciso di occuparci personalmente dell’assemblaggio della futura generazione di batterie e quindi di mantenere un importante valore aggiunto in-house”.

Circa un anno dopo la cerimonia di inaugurazione, il 19 luglio Daimler Truck ha inaugurato ufficialmente il Battery Technology Center (BTC) presso lo stabilimento Mercedes-Benz di Mannheim.

Lo sviluppo di prodotti e processi di Daimler Truck per veicoli commerciali elettrici a batteria avviene su un’area di oltre 10.000 metri quadrati: il BTC unisce sviluppo e produzione. Qui gli esperti acquisiscono conoscenze sulle batterie e sui loro processi di produzione. A tal fine, nel BTC, che alla cerimonia di completamento si chiamava ancora InnoLab Battery, saranno create due aree di produzione. Da un lato, qui verranno prodotte celle su base pilota per acquisire conoscenze sui processi. In secondo luogo, i pacchi batteria verranno realizzati come prototipi per banchi di prova e veicoli di prova. Con la linea pilota per i pacchi batteria, il sito di Mannheim si sta preparando per la futura produzione in serie, che è prevista per la seconda metà del decennio come parte dell’introduzione della prossima generazione di batterie agli ioni di litio nello stabilimento.

Andreas Gorbach, membro del consiglio di amministrazione di Daimler Truck e responsabile della Truck Technology: “L’apertura del nostro Battery Technology Center è un passo importante per l’elettrificazione del nostro portafoglio prodotti, nonché un’ulteriore pietra miliare nella storia dell’innovazione presso lo stabilimento di Mannheim. Abbiamo deciso di occuparci personalmente dell’assemblaggio della futura generazione di batterie e di mantenere così un importante valore aggiunto in-house. In e per l’Europa, lo faremo presso lo stabilimento Mercedes-Benz di Mannheim, rafforzando ulteriormente il futuro della sede”.

Il BTC Mercedes-Benz nel dettaglio

L’edificio contrassegnato con il numero 18, che risale al 1952, si trova nel cuore dello stabilimento e copre un’area di 7.500 metri quadrati. Negli ultimi mesi è stato ampiamente ristrutturato e ampliato con un annesso di 3.000 metri quadrati.

Nel BTC verranno installati oltre 60 nuovi macchinari e impianti, nei quali potranno essere mappati i processi rilevanti per la produzione prototipica di celle e sistemi di batterie: tecnologie di rivestimento, processi di saldatura, processi di assemblaggio e di incollaggio.

Il BTC è diviso in due aree. Nell’area delle celle, si acquisisce la conoscenza del prodotto e del processo per quanto riguarda la produzione di celle per batterie. L’attrezzatura fornisce i prerequisiti per acquisire una conoscenza approfondita della chimica delle celle. Ad esempio, offre l’opportunità di sperimentare diverse ricette nella produzione di pasta per batterie, nota anche come “slurry”.

Questa poltiglia viene quindi utilizzata per produrre celle di batteria prototipo, l’unità più piccola di una batteria. Ogni cella passa attraverso aree di camera pulita e asciutta, poiché è molto importante proteggere i materiali sensibili da particelle di polvere e umidità durante la produzione. Sia le celle a sacchetto che quelle prismatiche, due diversi tipi di celle di batteria, possono essere prodotte nell’area celle. L’area celle viene utilizzata per sviluppare competenze nel processo di produzione e nel ridimensionamento delle unità.

L’esperienza nell’assemblaggio di pacchi batteria viene acquisita sulla linea pilota per la produzione di pacchi batteria: i moduli batteria, l’unità più grande successiva all’interno di una batteria, vengono fabbricati da celle prima che i pacchi batteria vengano successivamente prodotti da questi moduli. Tra qualche anno, i risultati di questa linea dovrebbero entrare nella produzione in serie presso il sito di Mannheim.In totale, presso il BTC lavorano circa 100 dipendenti. Per dare ai dipendenti più spazio per creatività, produttività ed efficienza, è stato scelto un moderno concetto di ufficio con diverse zone di lavoro.