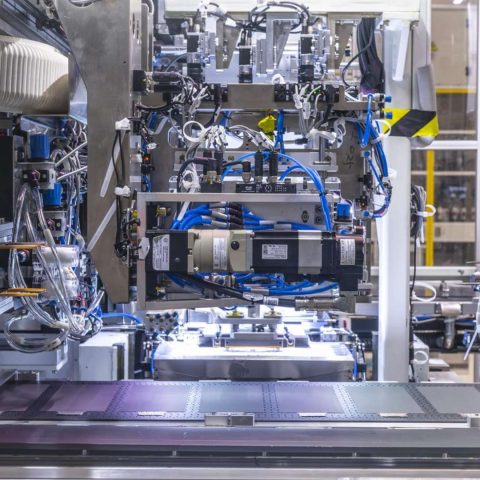

PowerCo, prime celle batteria “Made in Europe” nella gigafactory di Salzgitter

PowerCo SE ha annunciato l’avvio della gigafactory di Salzgitter con la produzione delle prime celle batteria sviluppate e realizzate interamente in Europa. Le celle saranno inviate ai marchi del gruppo per i test finali: il debutto è atteso nel 2026.

Con la produzione delle prime celle unificate “Made in Europe”, PowerCo SE ha avviato la gigafactory di Salzgitter (Germania) “nei tempi previsti”, segnando – secondo l’azienda – un passaggio chiave nella strategia batterie del Gruppo Volkswagen e nella filiera europea dell’elettrico. Le celle saranno ora consegnate ai brand del gruppo per i test finali su strada; l’introduzione in serie è prevista nel 2026 sui modelli elettrici compatti di Volkswagen, Škoda e SEAT/CUPRA.

PowerCo e le prime celle batteria Made in Europe

“La gigafactory PowerCo di Salzgitter manda un forte segnale all’Europa”, ha dichiarato Oliver Blume, CEO del Gruppo Volkswagen, rivendicando che il gruppo è “il primo costruttore europeo ad aver avviato lo sviluppo interno e la propria produzione di celle batteria”.

PowerCo stima di poter coprire internamente circa il 50% della domanda di “celle unificate” del Gruppo Volkswagen, mentre la restante quota verrebbe affidata a fornitori esterni. L’architettura standardizzata, spiega l’azienda, è pensata per essere utilizzata globalmente e per ospitare diverse chimiche: dal litio-ferro-fosfato (LFP) al nichel-manganese-cobalto (NMC), fino alle celle allo stato solido.

La prima versione prodotta a Salzgitter è basata su tecnologia NMC e, sempre secondo PowerCo, offre circa il 10% in più di densità energetica rispetto alle precedenti, con compatibilità con l’approccio “cell-to-pack” del gruppo. “Rappresenta un vero e proprio salto tecnologico per i nostri clienti”, ha affermato Thomas Schmall, responsabile Tecnologia nel board Volkswagen.

Salzgitter fungerà anche da impianto di riferimento per le future gigafactory di Valencia (Spagna) e St. Thomas (Canada). Sul fronte ambientale, PowerCo dichiara l’uso al 100% di energia rinnovabile e una riduzione fino a 115.000 tonnellate di CO₂ l’anno rispetto a fabbriche comparabili, con processi altamente automatizzati e controllo qualità supportato da analisi dati in tempo reale e intelligenza artificiale.